Uživatelská příručka

I Projektové řízení

V této kapitole:

Plánování úkolů výrobních projektů

Sledování průběhu výrobních úkolů

Analýza průběhu výrobních projektů

Šablony výrobních projektů

Import kusovníků

Řízení projektů ve výrobním provozu, jejichž výstupem jsou nějaké finální výrobky, a jejichž průběh lze rozčlenit na elementární výrobní operace, má určité specifické prvky. Na rozdíl od klasických projektů, jejichž plánování je založeno na odhadech pracnosti jednotlivých úkolů, bývá plánování výrobních projektů založeno na stanovení norem jednotlivých výrobních operací (na stanovení tempa jejich provádění). Pracnost těchto operací, tedy jednotlivých úkolů výrobního projektu, je pak vypočítávána na základě stanovených norem a požadovaného množství k výrobě.

Instant Team umožňuje plánovat i výrobní projekty, tato kapitola se zaměřuje především na specifika těchto projektů. Dozvíte se zde, jak založit výrobní projekt, jak zadávat normy jednotlivých výrobních úkolů a jak je upravovat podle skutečné výkonnosti v průběhu projektu, či jak zabránit vyrobení nedostatečného množství výrobku kvůli zmetkovitosti výrobních operací.

Ostatní aspekty práce vedoucích projektů při zadávání výrobních projektů (např. zařazení uživatelů do týmu a z toho vyplývající přístupová práva účastníků projektu) a plánování a sledování projektových úkolů (např. přiřazení úkolů vlastníkům, určení předchůdců a následníků úkolů, určení priority jednotlivých úkolů, stejně jako možnost analyzovat průběh celého projektu za pomoci sestav k tomu určených) zůstávají stejné jako u klasických projektů.

Vlastníci úkolů mohou s úkoly výrobních projektů zacházet stejně jako s běžnými úkoly v klasických projektech, mají k dispozici všechny sestavy poskytující jim přehled o přiřazených úkolech, mohou být upozorňováni na začátky či konce přiřazených výrobních úkolů a mohou k nim vykazovat čas do položek výkazů práce. Významnou odlišností je zaznamenávání informací o plnění výrobních úkolů, které slouží ke sledování skutečného výkonu a zmetkovitosti. Pro usnadnění práce s Instant Teamem ve výrobních provozech je možné informace o odvádění výroby zaznamenávat také pomocí QR kódů.

Konfigurace výrobního projektu

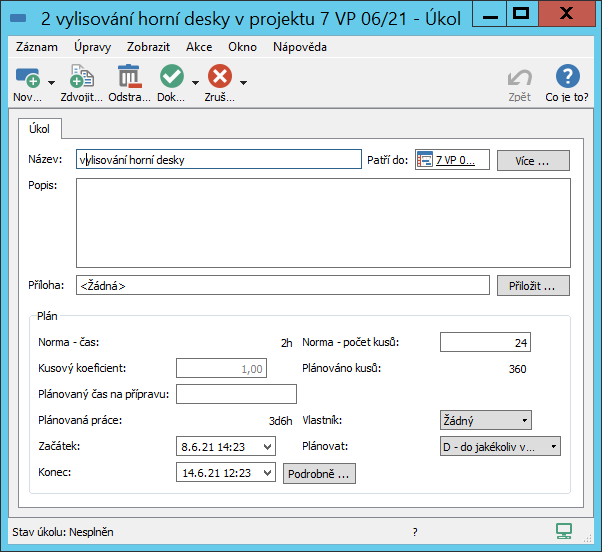

V Instant Teamu můžete plánovat dva typy výrobních projektů. První možností je typ založený na normách množství. U jednotlivých úkolů projektu se stanovují normy množství, tj. určuje, kolikrát se má konkrétní výrobní operace provést za jednotku času. Časová jednotka je stejná pro všechny úkoly, přesněji je stanovena na úrovni celého projektu.

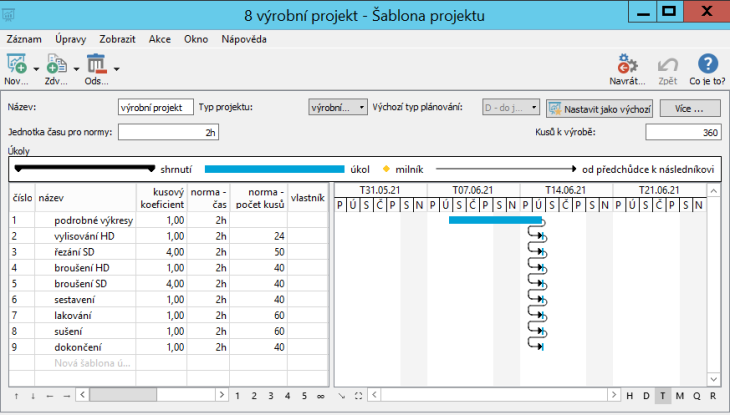

Počet provedení za určenou časovou jednotku, např. 2 hodiny, se u různých operací přirozeně liší, tedy jednotlivé úkoly budou mít stanovené odlišné normy. Některé operace mohou být časově více náročné, za stanovenou jednotku času je možné je provést např. pouze 24krát. Provedení jiného výrobního kroku může být časově méně náročné, za stanovenou dobu je možné ho uskutečnit např. 60krát, viz normy úkolů výrobního projektu na obrázku 13.8.

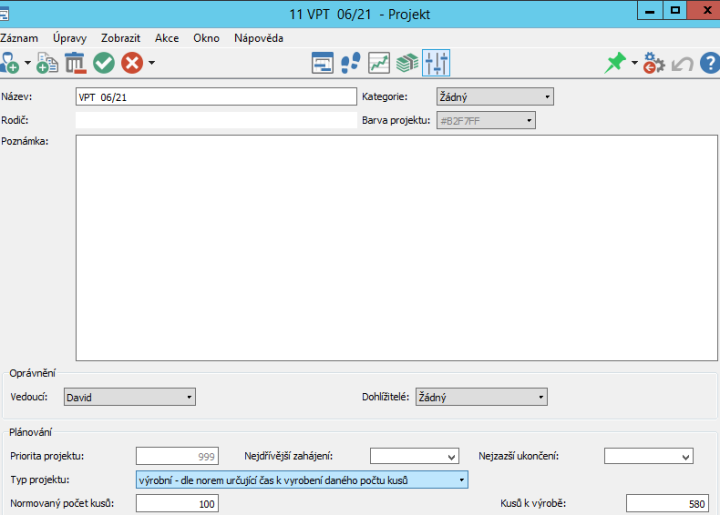

Druhou možností je typ projektu založený na časových normách. V tomto případě se na úrovni projektu zadá normované množství a u jednotlivých úkolů se stanovují normy určující čas, který je potřeba k provedení daného množství konkrétní výrobní operace.

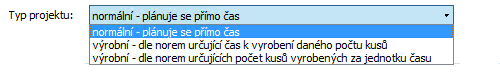

Při vytváření nového výrobního projektu postupujte způsobem popsaným v kapitole 4 Projekty. Projekt se stává výrobním, pokud z nabídky pole Typ projektu zvolíte jeden z nabízených výrobních typů projektu.

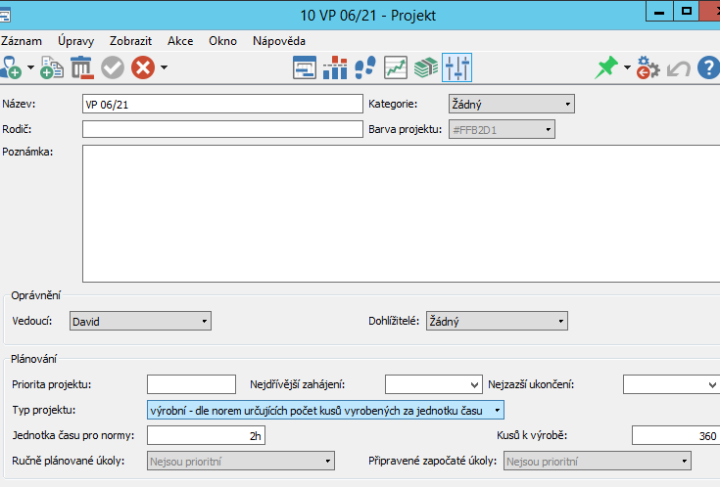

Pro projekty dle norem množství (výběr možnosti „výrobní – dle norem určujících počet kusů vyrobených za jednotku času“) je třeba do pole Jednotka času pro normy zadat hodnotu vyjadřující časový úsek, např. ve formě 30m, 2h, 1d, 1t. U jednotlivých úkolů se poté bude určovat norma, která stanoví, kolikrát by se měla daná výrobní operace provést za tento časový úsek.

Pro projekty dle časových norem (výběr možnosti „výrobní – dle norem určujících čas k vyrobení daného počtu kusů“) v poli Normované množství určíte množství, pro které se bude u jednotlivých úkolů stanovovat časová norma, za kterou by se mělo dané množství konkrétní výrobní operace provést.

Pro oba typy výrobních projektů se v okně projektu zobrazí nové pole Množství k výrobě, ve kterém určíte množství finálního výrobku, který chcete v rámci projektu vyrobit. Toto pole neslouží pro stanovení norem, ale je používáno pro výpočet potřebného množství jednotlivých výrobních operací.

V mnoha výrobních provozech je běžné, že určité procento výrobních operací nesplní kvalitativní požadavky, a část výrobků proto není použitelná nebo není možné je dokončit. Abyste předešli situaci, kdy se kvůli zmetkovitosti nepodaří vyrobit požadované množství finálního výrobku a bude tak ohrožen celý projekt, zadejte předpokládané procento nekvalitních výrobků do pole Plánovaná zmetkovitost.

Následně bude při výpočtech odvíjejících se od množství k výrobě zadané množství automaticky navyšováno o předpokládané procento zmetkovitosti. Tím přirozeně dojde k patřičnému navýšení množství jednotlivých operací, což by mělo zajistit, že i přes některé nekvalitně provedené operace se vyrobí dostatečné množství finálního výrobku.

V průběhu výroby pak lze zaznamenávat vyrobené zmetky. Systém zároveň hlídá, zda proto příliš neklesá reálně vyráběné množství výrobku, a zda tudíž nebude třeba zadat dodělávku projektu.

Je také možné řídit pohyb vyrobených produktů, tedy je přijímat na sklad či vydávat ze skladu. Vyráběné produkty zároveň mohou vstupovat do dalších projektů formou materiálových subdodávek (například jako díly či polotovary). Při plánování takovýchto materiálových subdodávek se pak zohledňují aktuální výrobní plány daného produktu, viz kapitola 28 Řízení pohybu materiálu.

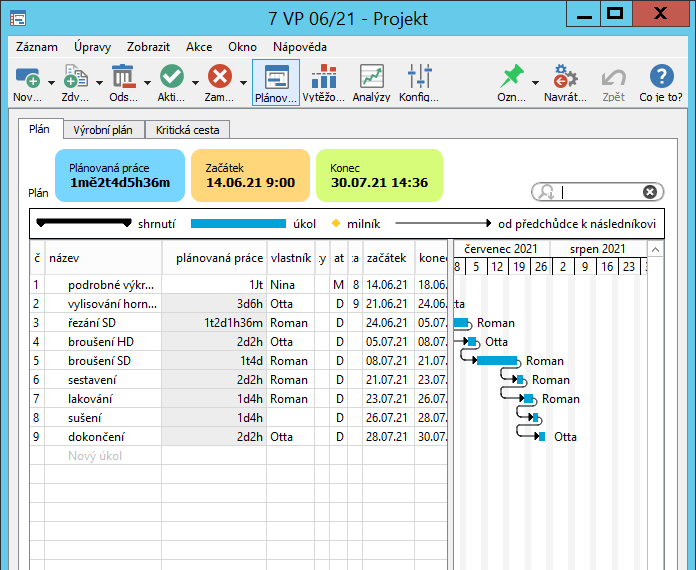

Plánování úkolů výrobních projektů

Zadávat jednotlivé úkoly k výrobním projektům je možné ve dvou typech sestav, a to v klasické sestavě Plán nebo v sestavě nazvané Výrobní plán, které naleznete na záložkách stránky Plánování v oknech jednotlivých výrobních projektů. Podle toho, jaký typ sestavy pro vytváření nových úkolů zvolíte, se bude odvíjet postup plánování výrobního projektu.

Při zadávání a plánování úkolů výrobního projektu v sestavě Plán postupujte jako u běžného projektu způsobem popsaným v kapitole 5 Plánování úkolů. Většinu údajů je možné zapisovat a upravovat přímo v sestavě nebo v oknech s podrobnostmi jednotlivých úkolů.

Můžete zvolit, jakým způsobem má být úkol naplánován (pole Plánovat, případně Priorita úkolu, Začátek a Konec) či vybrat předchůdce a následníky jednotlivých úkolů (pomocí volby Propojit v místní nabídce nad vybranými úkoly, přetahováním úkolů myší v Ganttově diagramu v pravé části sestavy nebo na záložce Předchůdci/následníci na okně s podrobnostmi úkolu).

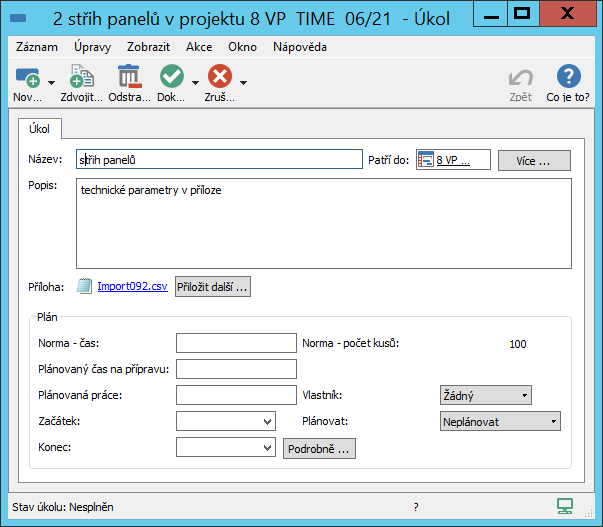

Je také možné vytvářet hierarchie úkolů (pole Rodič nebo přetahování úkolů myší v sestavě) či upřesňovat zadání úkolů (pole Popis, obsah tohoto pole se zobrazí také v tištěné podobě výrobní průvodky, viz dále). Můžete k nim také přikládat přílohy (pole Příloha), případně vytvářet dokumenty (ve výrobních projektech to budou typicky dokumenty s technickými výkresy, podrobnosti viz kapitola 15).

Chcete-li při plánování výrobního projektu zohledňovat i dostupnost a vytíženost jednotlivých pracovníků a strojů, které obsluhují, můžete úkoly přiřazovat konkrétnímu zdroji či více zdrojům (pole Vlastník), případně určit, jak velkou částí své pracovní kapacity se může zdroj úkolu věnovat (pole Jednotky). Abyste mohli snadno zpětně vyhodnocovat časovou vytíženost výrobních strojů, aniž by bylo nutné pro ně samostatně vykazovat práci, můžete pro zdroje představující stroje zaktivnit návazné přičítání práce. Podrobnosti o zaktivnění návazného přičítání práce zdrojů naleznete v kapitole 19, sekce Správa zdrojů, o principu fungování návazného přičítání pak v kapitole 12, sekce Používání stopek.

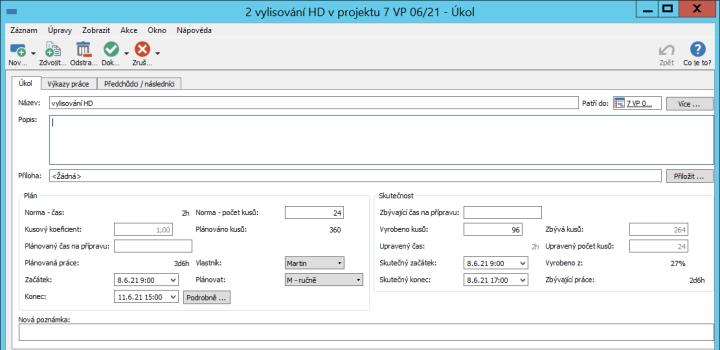

Zcela zásadním rozdílem oproti plánování úkolů v běžných projektech je však výpočet pracnosti výrobních úkolů v poli Plánovaná práce. Pro výrobní úkoly, tj. pro úkoly, u kterých je zadána norma, je hodnota v poli Plánovaná práce vypočítávána automaticky na základě norem a plánovaného množství dané výrobní operace, případně může být k takto vypočítané hodnotě ještě přičten čas potřebný na přípravu výrobní operace (viz dále).

Po vytvoření struktury projektu v sestavě Plán je proto ještě třeba stanovit normy vybraných úkolů, aby mohla být spočítána jejich pracnost. Ke stanovení norem úkolů, tedy k určení předpokládaného tempa provádění jednotlivých výrobních operací, jsou určena speciální pole v oknech jednotlivých úkolů (viz obrázky 13.7 a 13.6) nebo sestava Výrobní plán.

Můžete zvolit i obrácený postup, nejdříve zadání jednotlivých úkolů včetně norem rozepsat v sestavě Výrobní plán a následně projekt klasickým způsobem naplánovat.

Stanovení norem úkolů výrobních projektů

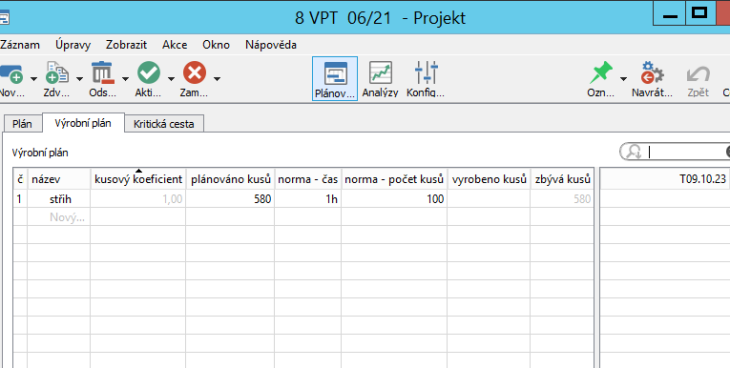

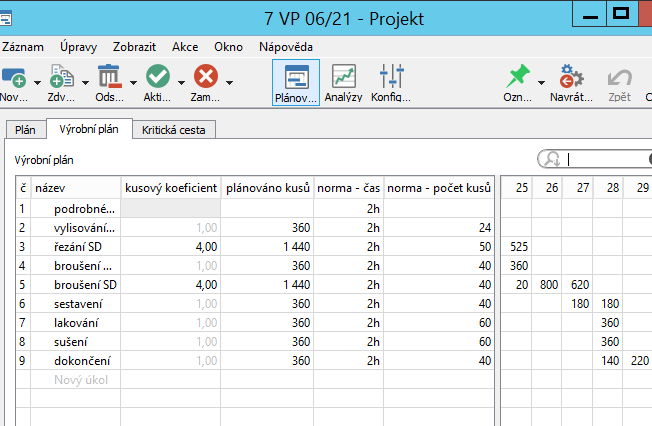

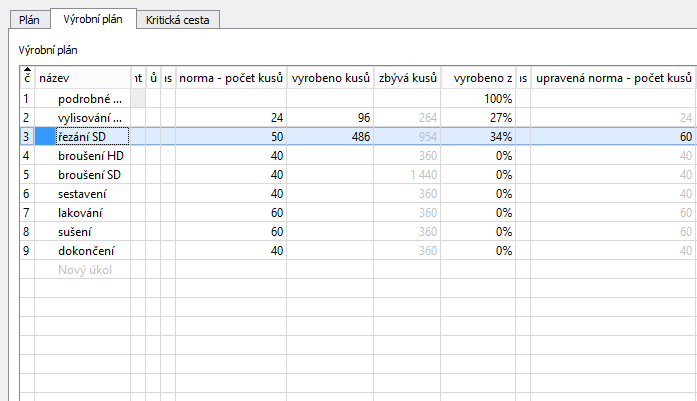

Ke stanovování norem úkolů výrobních projektů i pro samotné zadávání těchto úkolů je v Instant Teamu určena sestava Výrobní plán. Lze ji používat také ke sledování časového rozvržení výrobních projektů.

Zadávání nových úkolů do sestavy Výrobní plán probíhá obdobným způsobem jako v klasické sestavě Plán.

V sestavě je možné pomocí editačních polí zapsat název úkolu a údaje potřebné ke stanovení norem, tedy k vypočítání pracnosti úkolů. Tyto údaje, spolu se standardními informacemi o úkolech, můžete kdykoliv zapisovat i v oknech s podrobnostmi jednotlivých úkolů.

Všechny nově vytvořené úkoly mají již z kontextu zvoleného výrobního projektu předvyplněnou normovanou časovou jednotku (pole Norma – čas pro úkoly ve výrobních projektech s normami množství) nebo normovaný počet kusů k výrobě (pole Norma – množství pro úkoly ve výrobních projektech s časovými normami).

Pro úkoly plánované dle časových norem tempo stanovíte vyplněním pole Norma – čas. U každého konkrétního úkolu takto můžete stanovit, jaký čas bude potřeba pro provedení normovaného množství dané výrobní operace.

Pro úkoly plánované dle norem množství tempo stanovíte jednoduše vyplněním pole Norma – množství. U každého konkrétního úkolu takto můžete určit, kolikrát se má daná výrobní operace provést za normovanou časovou jednotku.

Po vyplnění těchto polí se v okně úkolu zobrazí pole Množstevní koeficient, které určuje, kolikrát je potřeba danou výrobní operaci provést na jednotkové množství finálního výrobku. Tímto koeficientem je vynásoben počet kusů finálního výrobku, který se má v daném projektu vyrobit (zadané množství k výrobě navýšené o předpokladané procento zmetkovitosti), a vypočten tak celkový počet provedení operace v poli Plánované množství).

Máte-li výrobní úkoly řazené do hierarchie, tedy výrobní operace se skládá z dílčích podoperací, je výchozí hodnota v poli Plánované množství u podoperace počítána z celkového množství k výrobě a množstevního koeficientu rodičovské operace, případně všech rodičovských operací.

Odhad pracnosti úkolu v poli Plánovaná práce je pak automaticky vypočítán jako součin plánovaného množství a doby potřebné k provedení jedné operace (podíl polí Norma – čas a Norma – množství).

Výrobnímu úkolu, jehož náplní je obsluha výrobního stroje, tedy úkolu, který je přiřazen klasickému zdroji představujícímu operátora a současně zdroji s návazným přičítáním času představujícímu stroj, je vypočítaná pracnost zdvojena (doba trvání úkolu je počítána podle normy bez ohledu na počet přiřazených zdrojů).

Zadáním hodnoty do pole Plánovaný čas na přípravu můžete k vypočítané době pracnosti úkolu ještě jednorázově přičíst čas, který pracovník na úkolu stráví přípravnými pracemi, tedy předtím, než zahájí samotnou první výrobní operaci.

Kusový plán výrobního projektu

Do pravé části sestavy Výrobní plán se po klasickém naplánování výrobního projektu promítne kusový plán projektu. V něm je u naplánovaných výrobních úkolů rozepsáno provádění výrobní operace v průběhu času (možnost změnit detail a počet zobrazovaných sloupců popisuje sekce Přizpůsobení sestav/Nastavení detailu a Počet hodnot v kapitole 2).

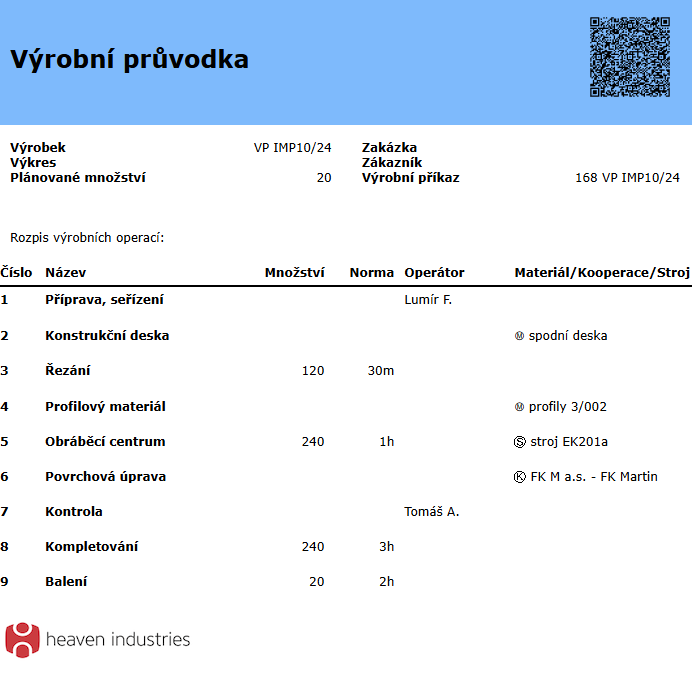

Tisk výrobní průvodky

Až plánování projektu dokončíte a spustíte výrobu, můžete si vytisknout doklad s popisem výrobního postupu – výrobní průvodku. Ta obsahuje jednoduchý rozpis naplánovaných výrobních operací a může putovat výrobním provozem spolu s vyráběným výrobkem a pomáhat tak zajišťovat plynulost výroby.

Výrobní průvodky jsou v aplikaci předpřipraveny pro dvě situace. V první si můžete vytisknout průvodku pro celý projekt, která bude obsahovat rozpis výrobních operací na nejvyšší úrovni hierarchie (projektové úkoly bez rodiče). Dále si můžete vytisknout samostatné průvodky ke složitejším výrobním operacím sestávajícím z dílčích podoperací (ke skupinovým úkolům s podúkoly). Ty obsahují rozpis jednotlivých podoperací.

Tisk výrobních průvodek je v Instant Teamu založen na generování souborů ve formátu HTML, které po otevření fungují jako webové stránky v internetovém prohlížeči. Na stránce naleznete průvodku připravenou pro tisk s kompletně vyplněnými údaji. Její podobu určuje šablona pro tisk výrobní průvodky, ve které je definována struktura tištěného dokladu, a jsou vybrána pole, jejichž hodnoty se v něm mají zobrazovat. S aktivní funkcionalitou Řízení vztahů se zákazníky může správce pracovní skupiny vytvořit vlastní šablonu pro tisk výrobní průvodky. Podrobnosti naleznete v kapitole 32, sekce Šablony pro tisk dokumentů.

Po zaktivnění projektu průvodku vytisknete pomocí tlačítka Tisk průvodky ve spodní části záložky Výrobní skutečnost v okně projektu nebo záložky Podúkoly v okně s podrobnostmi skupinového úkolu (viz obrázek 13.14 dále). Po použití tlačítka se spustí webový prohlížeč, ve kterém bude soubor otevřen. Běžným postupem můžete soubor následně vytisknout či uložit do adresářové struktury počítače.

V hlavičce průvodky vidíte identifikační údaje, tedy k jakému projektu či skupinovému úkolu se vztahuje (kolonka Výrobek), jaké výkresy jsou k projektu či úkolu přiloženy, či jaké množství by se mělo vyrobit. Pokud projekt vznikl na základě poptávky z obchodní příležitosti, vidíte i údaje o zákazníkovi (podrobnosti viz kapitola 22 sekce Návrhy projektů pro příležitosti).

Nejdůležitější částí průvodky je samotný rozpis operací. Pro jednotlivé operace se zobrazuje jejich popis, plánované množství, tempo, jakým by měly probíhat či informace o tom, kdo by je měl vykonávat. Pracovník, kterému byla operace přiřazena, se zobrazí ve sloupečku nazvaném příhodně Operátor. Výrobní stroj, na kterém má operace probíhat (přesněji zdroj s návazným přičítáním práce, kterému byla operace přiřazena), se zobrazí v posledním sloupečku průvodky s upřesňujícím kódem „S“.

Kódy v posledním sloupečku průvodky zároveň signalizují, zda je součástí výrobního postupu také kooperace či subdodávka materiálu – u operací představujících subdodávky typu kooperace se zobrazí název dodavatelské společnosti a kód „K“, u materiálových subdodávek pak dodávaný produkt a kód „M“.

Jestliže používáte ve výrobním provozu čtečky QR kódů a propojíte je s počítačem s nainstalovaným Instant Teamem, případně jestliže budete moci QR kódy načítat mobilní aplikací v telefonu či tabletu s nainstalovaným Instant Teamem, mohou si jednotliví pracovníci v okamžiku, kdy budou chtít na operacích z průvodky pracovat, načíst QR kód v horní části průvodky a nastavit si tak daný projekt nebo skupinový úkol jako aktivní pro odvádění výroby. Následně budou moci postup práce na daných operacích jednoduše zaznamenávat pomocí rozcestníku Odvádění výroby, případně pomocí QR kódů pro odvádění výroby, viz dále. (Informace o nastavení čtečky QR kódů naleznete v kapitole 2, sekce Ovládání Instant Teamu pomocí QR kódů.)

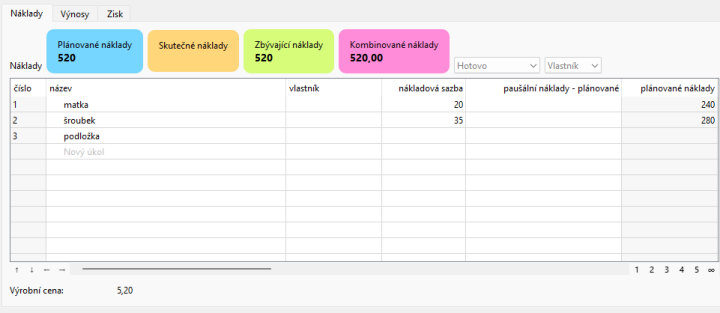

Jednotkové náklady výrobního projektu

Vytváříte-li si také finanční plán výrobního projektu, viz kapitola 16 Náklady, můžete na základě nákladů jednotlivých projektových úkolů sledovat i náklady na výrobu jednoho kusu výrobku.

Na záložce Náklady v oknech s podrobnostmi výrobních projektů naleznete kolonku nazvanou Jednotkové náklady. Její hodnota představuje náklady na jednotku finálního výrobku a je systémem automaticky počítána z kombinovaných nákladů úkolů a aktuálně vyráběného množství (hodnoty pole Vyráběné množství, viz dále).

Sledování průběhu výrobních úkolů

Vlastníci jednotlivých výrobních úkolů získají přehled o úkolech, které jim byly přiřazeny, v klasických sestavách, např. v sestavě Kalendář činností či Úkoly k udělání popsaných v kapitole 6 Sledování úkolů. Pokud jsou uvedeni v projektovém týmu, mohou například v sestavě Výrobní plány (viz dále) nebo v okně s podrobnostmi projektu vidět všechny úkoly projektu. K pohodlnému zaznamenávání průběhu výroby mohou používat také speciální sestavu nazvanou Odvádění výroby, případně s úkoly pracovat pomocí sady QR kódů pro odvádění výroby.

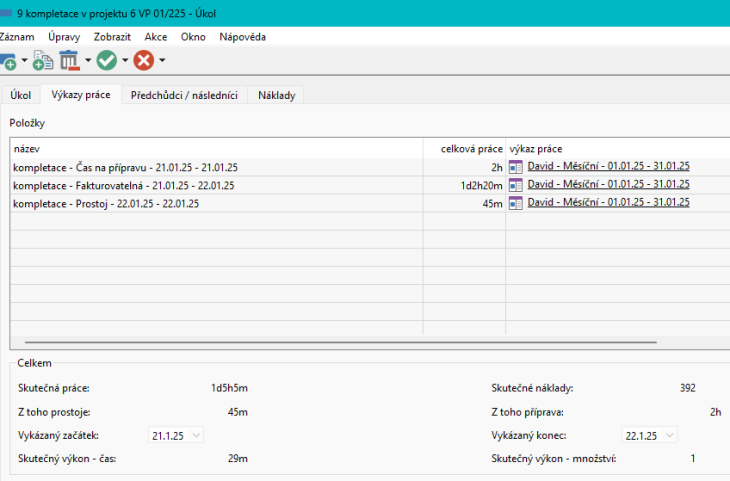

Při vykazování času stráveného prací na výrobním úkolu mohou postupovat způsobem popsaným v kapitole 12 Výkazy práce. Navíc je možné k výrobním úkolům vykazovat také čas potřebný na jejich přípravu či případné prostoje.

V oknech jednotlivých výrobních úkolů mají k dispozici několik speciálních polí určených pro sledování a zaznamenávání jejich průběhu.

V poli Zbývající čas na přípravu vidí dobu, kterou mají naplánovánu na přípravu před zahájením samotné výrobní činnosti. Čas strávený přípravou mohou do výkazu práce vykazovat pomocí akce Přičíst čas na přípravu k úkolu v okně pro vykazování času (viz obrázek 12.13).

Vykázaný čas na přípravu je automaticky odečítán od zbývajícího času na přípravu i času potřebného k dokončení úkolu v klasickém poli Zbývající práce. Jestliže si čas určený na přípravu individuálně pozmění, není zadaná hodnota při přičítání času na přípravu systémem nijak upravována a je třeba ji korigovat ručně.

V průběhu výrobní činnosti pak zaznamenávají počet úspěšných i neúspěšných provedení výrobní operace do polí Vyrobené množství a Množství zmetků a souběžně standardním způsobem vykazují k úkolu odpracovaný čas. Kromě ručního zapisování počtu odvedených operací lze provedení operace zaznamenat také pomocí tlačítek Přičíst vyrobený kus k úkolu a Přičíst vyrobený zmetek k úkolu.

Zadané vyrobené množství i množství zmetků je automaticky odečteno od hodnoty pole Zbývá množství. To ukazuje, kolikrát je operaci ještě třeba provést k dokončení úkolu. Podle zbývajícího množství je dopočítávána hodnota pole Vyrobeno z a upraven zbývající čas potřebný k dokončení úkolu.

Zaznamenávání zmetků ovlivňuje plánování ostatních nedokončených výrobních úkolů. Množství zaznamenaných zmetků je považováno za tzv. nevyrobitelné množství a systém předpokládá, že nemá význam provádět pro ně navazující operace a při plánování zbývajících výrobních úkolů s nimi nepočítá. Za tím účelem se ve výrobním plánu zobrazuje pole Vyráběné množství, které je interpretováno jako množství jednotlivých operací, které lze aktuálně provést (nezahrnuje provádění operací pro dosud zaznamenané nevyrobitelné množství). Množství provedení dosud nedokončených operací (výchozí hodnota pole Zbývá množství) je pak odvozováno z jejich aktuálně vyráběného množství.

Pokud nemohou pracovníci na stroji, na kterém operaci provádí, určitou dobu pracovat, například kvůli technické závadě, mohou tento ztrátový čas vykázat jako prostoj. Slouží k tomu akce Přičíst prostoj k úkolu opět v okně pro vykazování času. Zbývající čas potřebný k dokončení úkolu není o vykázaný prostoj krácen.

První zaznamenání provedení výrobní operace nebo první vykázání času k úkolu či prostoji systém považuje za ukončení přípravy. Pokud k tomuto okamžiku ještě nějaký čas na přípravu zbývá, je automaticky vynulován a odečten od zbývajícího času potřebného k dokončení úkolu. (Pokud byl zbývající čas na přípravu upravován ručně, je třeba ho ručně vynulovat.)

Na záložce Výkazy práce v okně úkolu je pak možné sledovat, jaký čas byl na výrobní operaci stráven. V tabulce přehledně naleznete všechny položky výkazů práce vztahující se k úkolu. Čas na přípravu úkolu a prostoj jsou evidovány samostatně v položkách typu Prostoj a Čas na přípravu.

Kolonka Skutečná práce ukazuje sumu času stráveného na úkolu. V kolonkách Z toho prostoje a Z toho příprava vidíte, jakou část odvedeného času zabrala příprava či prostoj.

Na základě času vykázaného přímo k úkolu (v položkách typu Fakturovatelná) je pak v kolonce Skutečný výkon – čas (pro úkoly v projektech s časovými normami) nebo v kolonce Skutečný výkon – množství (pro úkoly v projektech s normami množství) vypočítáván skutečný výkon, tedy tempo, jakým probíhalo doposud dokončené množství výrobní operace. Podle něho mohou být následně normy pro daný úkol upravovány, viz dále.

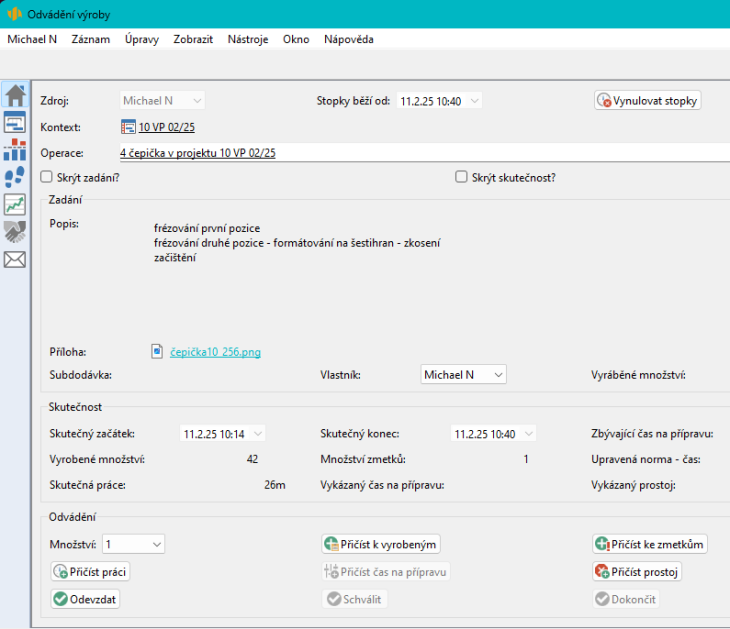

Sestava Odvádění výroby

Aby práce s Instant Teamem byla co nejkomfortnější i ve výrobních provozech, kde typicky nechcete či nemůžete trávit mnoho času u počítače, je ve složce Moje práce v navigačním panelu připraven rozcestník Odvádění výroby. Pro výrobní operaci, na které právě pracujete, nabízí všechny potřebné informace i akce přehledně v jednom okně.

Než začnete pomocí této sestavy odvádět výrobu, označte si nejprve projekt či skupinový úkol, na jehož úkolech chcete pracovat, jako aktuální kontext pro výrobu. K označení projektu či skupinového úkolu za aktivní kontext výroby slouží tlačítko Vybrat jako aktivní na záložce Výrobní skutečnost v okně projektu (viz obrázek 13.14 dále) nebo na záložce Podúkoly v okně úkolu.

Pokud ve výrobním provozu disponujete čtečkou QR kódů, je možné aktivní výrobní kontext zvolit také načtením QR kódu z výrobní průvodky.

Daný projekt či skupinový úkol bude následně propsán do sestavy v kolonce Aktivní výrobní kontext a v kolonce Aktivní výrobní operace se zobrazí úkol tohoto projektu či skupinového úkolu, na kterém by se mělo právě pracovat. Tedy první nehotový úkol bez rodiče (úkol s nejnižším číslem) z aktivního kontextu/projektu nebo první nehotový podúkol z aktivního kontextu/skupinového úkolu. Zbývající část sestavy pak bude věnována podrobnostem tohoto úkolu.

Uvidíte zde zadání aktivní výrobní operace a výše popisovaná pole pro sledování skutečného postupu výroby. Naleznete zde také tlačítka pro všechny akce, které při provádění výrobní operace potřebujete. Můžete zde pomocí tlačítek vykazovat čas na přípravu operace, prostoj, či práci strávenou samotnou operací a přičítat k ní vyrobené množství a množství zmetků. Po ukončení práce na výrobní operaci ji můžete podle nastaveného schvalování projektu buď označit za dokončenou či odevzdat ke schválení.

Schvalovatelé mohou sestavu používat také pro schvalování výrobních operací.

Po splnění této výrobní operace (po označení za dokončenou či po schválení) se v sestavě automaticky zobrazí podrobnosti k další výrobní operaci z uvedeného aktivního kontextu výroby. Po ukončení vaší práce na daném projektu či skupinovém úkolu si vyberte jiný aktivní kontext pro výrobu, tedy jiný projekt nebo skupinový úkol, na jehož operacích budete pracovat.

Odvádění výroby pomocí QR kódů

Používáte-li ve vašem výrobní provozu čtečky QR kódů, můžete si vytisknout sadu kódů se zakódovanými akcemi potřebnými pro odvádění výroby. Potřebnou akci pak jednoduše provedete načtením příslušného QR kódu.

Kódy je možné vytisknout prostřednictvím kolonky Tisk QR kódů pro odvádění výroby ve spodní části rozcestníku pro odvádění výroby. Kolonka obsahuje jako přílohu odkaz na soubor ve formátu HTML. Soubory ve formátu HTML po otevření fungují jako webové stránky v internetovém prohlížeči. Kliknutím na podtržený název souboru si ho můžete ve webovém prohlížeči otevřít, běžným postupem je možné ho následně vytisknout či např. exportovat do PDF. V místní nabídce nad názvem souboru naleznete volbu Uložit přílohu jako..., pomocí které si můžete soubor s QR kódy pro odvádění výroby uložit do adresářové struktury svého počítače.

Podobu sady QR kódů pro odvádění výroby určuje šablona pro tisk QR kódů v nastavení pracovní skupiny. S aktivní funkcionalitou Řízení vztahů se zákazníky může správce pracovní skupiny vytvořit šablonu novou, podrobnosti naleznete v kapitole 32, sekce Šablony pro tisk dokumentů.

Sada obsahuje následující QR kódy:

- Vyrobený kus – načtení zaznamená jedno úspěšné provedení aktuální výrobní operace do pole Vyrobené množství.

- Vyrobený zmetek – načtení zaznamená jedno neúspěšné provedení aktuální výrobní operace do pole Množství zmetků.

- Přeskočit – načtení vynuluje čas na stopkách

- Práci – načtení přičte čas na stopkách jako fakturovatelnou práci k aktuální výrobní operaci do výkazu práce pracovníka patřícímu výchozímu zdroji právě přihlášeného uživatele a vynuluje stopky.

- Čas na přípravu – načtení přičte čas na stopkách jako práci typu čas na přípravu k aktuální výrobní operaci do výkazu práce pracovníka patřícímu výchozímu zdroji právě přihlášeného uživatele a vynuluje stopky.

- Prostoj – načtení přičte čas na stopkách jako práci typu prostoj k aktuální výrobní operaci do výkazu práce pracovníka patřícímu výchozímu zdroji právě přihlášeného uživatele a vynuluje stopky.

- Odevzdat – načtení přepne stav aktuální výrobní operace, jejíž dokončení je třeba schvalovat, na hodnotu Čeká na schválení.

- Schválit – načtení přepne stav aktuální výrobní výrobní operace čekající na schválení na hodnotu Schválen.

- Dokončit – načtení přepne stav aktuální výrobní operace, jejíž dokončení není třeba schvalovat, na hodnotu Dokončen.

- Zpět – načtení vrátí zpět naposledy provedenou akci.

Jak vyplývá z výše uvedeného výčtu, provádějí tyto kódy příslušnou akci vždy pro aktivní výrobní operaci uvedenou v sestavě Odvádění výroby a pro výkaz práce pracovníka právě přihlášeného uživatele. Sada kódů je tak použitelná univerzálně, mohou jí používat všichni pracovníci pro libovolné výrobní operace.

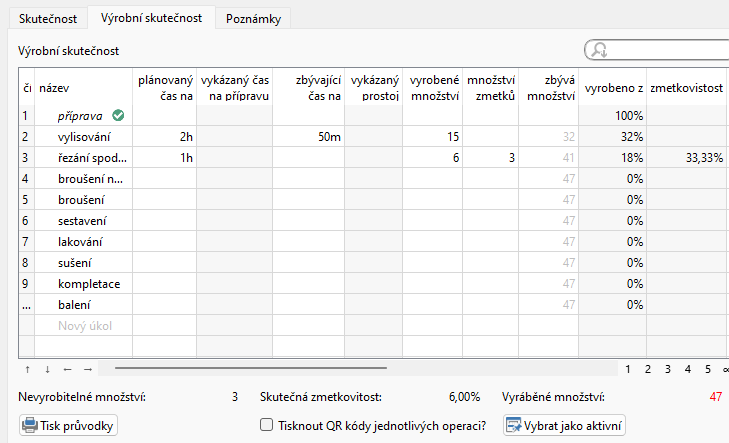

Analýza průběhu výrobních projektů

V průběhu výrobního projektu je důležitou součástí práce vedoucího projektu sledování informací o stavu, do kterého výroba pokročila. K tomu slouží záložka Výrobní skutečnost na stránce Sledování. Nalezne na ní všechny potřebné informace k analýze postupu práce na projektu a může upravovat a optimalizovat průběh zbývající části projektu. Může jí také pohodlně používat k samotnému vykazování pokroku za jednotlivé úkoly.

Díky vykazování času ve výkazech práce je zde možné u jednotlivých úkolů analyzovat čas potřebný na jejich přípravu a monitorovat prostoje, např. kvůli kontrole a seřizování strojů.

Lze také sledovat skutečnou zmetkovitost či při poklesu vyráběného množství zadat dodělávku projektu a zabránit tak nedodržení plánu. Podle vypočítávaného skutečného výkonu pak lze upravovat normy jednotlivých výrobních úkolů.

Sledování zmetkovitosti a dodělávky projektů

Ve sloupci Zmetkovitost systém na základě zadaného vyrobeného množství a vyrobených zmetků počítá skutečnou zmetkovitost jednotlivých výrobních operací (procento zmetků ze všech dosavadních provedení operace). Vyšší hodnoty oproti předpokládané zmetkovitosti mohou signalizovat problémy např. s nastavením strojů či kvalitou materiálu.

Hodnota v kolonce rejstrikuNevyrobitelné množství je interpretována jako počet kusů finálního výrobku, které nelze vyrobit kvůli zaznamenaným zmetkům.

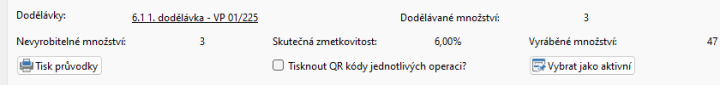

V kolonce Vyráběné množství vidíte aktuálně vyráběné množství finálního výrobku, tedy rozdíl požadovaného množství k výrobě navýšeného o plánovanou zmetkovitost a nevyrobitelného množství. Klesne-li vyráběné množství pod množství k výrobě a projekt se tak dostane do situace, kdy už není možné vyrobit požadované množství finálního výrobku, je hodnota zvýrazňována červeně. Vedoucí projektu je současně upozorněn systémem upozornění Instant Teamu, že je třeba zadat dodělávku projektu a dovyrobit potřebné množství výrobku. Pokud nebude mít vypnuté zasílání upozornění e-mailem, bude informován též e-mailovou zprávou (podrobnosti o systému upozornění v kapitole 2, sekce Upozornění na vybrané události, o nastavení e-mailových upozornění v kapitole 3, sekce Správa uživatelského účtu).

Ke snadnému vytvoření nového projektu, který by zajistil výrobu chybějícího množství finálního výrobku, slouží operace Zadat dodělávku výrobního projektu v nástrojové liště. Tato operace zdvojí daný výrobní projekt, přesněji vytvoří k němu nový podprojekt. Jako množství k výrobě v něm předvyplní množství, které je třeba dodělat (rozdíl původně plánovaného množství k výrobě a množství aktuálně vyráběného). Nově vytvořený projekt bude označen pořadovým číslem dodělávky k původnímu projektu a textem „dodělávka“. Na stránce Konfigurace v něm v poli Jde o dodělávku k naleznete odkaz na původní výrobní projekt.

V původním projektu se po zadání dodělávky zobrazí dodělávané množství výrobku (pole Dodělávané množství) a odkaz na vytvořený podprojekt (pole Dodělávky). K projektu je možné vytvořit více dodělávek.

Průběžná úprava norem výrobních úkolů

Po vykázání odpracovaného času k úkolu je v poli Skutečný výkon – čas (pro úkoly v projektech s časovými normami) nebo v poli Skutečný výkon – množství (pro úkoly v projektech s normami množství) zobrazována informace o tom, jakým tempem probíhalo doposud dokončené množství výrobní operace. Skutečný výkon – čas se počítá jako podíl sumy vykázaného času v položkách výkazů práce k danému úkolu (nezahrnuje čas vykázaný na přípravu úkolu ani prostoje) a evidovaného vyrobeného množství násobený normovaným množstvím. Vyjadřuje tak čas, jaký byl v tomto tempu potřeba k provedení normovaného množství výrobní operace. Skutečný výkon – množství se počítá jako podíl evidovaného vyrobeného množství a sumy vykázaného času k danému úkolu násobený jednotkou času pro normy. Vyjadřuje, kolikrát byla výrobní operace v současném tempu provedena za jednotku času pro normy.

Na základě porovnání stanovených norem a skutečného výkonu práce u daného úkolu je možné v průběhu projektu upravovat normy, tedy stanovit nové tempo, kterým bude zbývající práce na úkolu pokračovat, a zpřesnit tak plán zbývající části projektu.

K úpravě tempa výrobních úkolů slouží pole Upravená norma – čas (pro úkoly v projektech s časovými normami) nebo Upravená norma – množství (pro úkoly v projektech s normami množství).

Po úpravě norem se automaticky přepočítá práce potřebná pro provedení zbývajícího množství výrobní operace a přeplánuje se celý výrobní projekt.

Přehled výrobních projektů

Výrobní projekty můžete vidět spolu s klasickými projekty v běžných sestavách sloužících pro analýzu projektů popisovaných v kapitolách 5 a 6.

V navigačním panelu na stránkách Plánování a Sledování naleznete také několik speciálních sestav věnujících se pouze výrobním projektům.

Sestava Výrobní plány na stránce Plánování obsahuje rozpisy úkolů a kusové plány výrobních projektů. Můžete ji používat k zadávání úkolů a stanovování norem či ke sledování časového rozvržení výroby obdobně jako výrobní plány v jednotlivých projektech. Ve výchozím nastavení se v ní zobrazují všechny výrobní projekty, ke kterým byl v systému zadán alespoň jeden úkol, a ve kterých je daný uživatel uveden jako vedoucí. Pomocí parametrů Stav projektu a Vedoucí projektu si můžete zobrazování výrobních projektů kdykoliv upravit. Pomocí parametru Označil jsem lze vyfiltrovat takové projekty, kterým přidělíte stejné barevné označení, viz kapitola 4, sekce Barevné označování projektů.

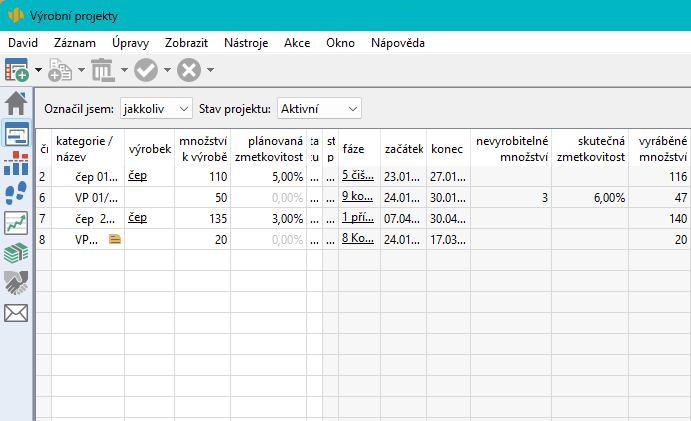

Sestava Výrobní projekty na téže stránce přehledně zobrazuje specifické informace o výrobních projektech, jako je například množství k výrobě či předpokládaná zmetkovitost výroby. V průběhu projektů v ní můžete sledovat aktuální stav postupu výroby. Ve výchozím nastavení poskytuje údaje aktivních výrobních projektů, které má daný uživatel oprávnění vidět.

Sestava Výrobní skutečnosti na stránce Sledování pak slouží k analýze postupu práce na výrobních projektech. Můžete v ní sledovat čas potřebný na přípravu výrobních úkolů, množství provedených operací a jejich zmetkovitost či upravovat normy výrobních úkolů obdobně jako na záložce Výrobní skutečnost v jednotlivých projektech. Ve výchozím nastavení poskytuje údaje aktivních výrobních projektů, ve kterých je daný uživatel uveden jako vedoucí.

Šablony výrobních projektů

Stejně jako u klasických projektů, můžete pro výrobní projekty, případně z nich, vytvářet šablony. Šablony výrobních projektů uvidíte spolu se šablonami klasických projektů na záložce Šablony projektů, kterou naleznete v okně pracovní skupiny (nabídka Nástroje/Pracovní skupina) na stránce Projektové řízení. Postup vytváření šablon je popsán v kapitole 9 Šablony projektů.

V úvodu šablony nakonfigurujte základní vlastnosti výrobního projektu: podle zvoleného typu výrobního projektu stanovte jednotku času pro normy či normované množství, zadejte požadované množství finálního výrobku k výrobě, případně předpokládanou zmetkovitost výrobních operací.

V tabulce s přehledem šablon úkolů pak vytvoříte strukturu projektu. Pomocí editačních polí ve sloupcích Norma – čas (pro úkoly v projektech s časovými normami) nebo Norma – množství (pro úkoly v projektech s normami množství) zde můžete před vytvořením nového projektu ze šablony snadno zadávat či upravovat stávající normy výrobních úkolů. Ve sloupci Množstevní koeficient je možné také upravovat počet provedení operace na jednotku finálního výrobku.

Zadáte-li nákladové sazby úkolů, uvidíte zde i jednotkové náklady, tedy očekávané náklady na výrobu jednoho kusu finálního výrobku. Jsou počítány z plánovaných nákladů projektu a množství, které chcete vyrobit (hodnota pole Množství k výrobě).

Bez ohledu na počet vyráběného množství výrobku můžete v oknech jednotlivých šablon úkolů stanovit čas potřebný na přípravu dané výrobní operace (pole Plánovaný čas na přípravu).

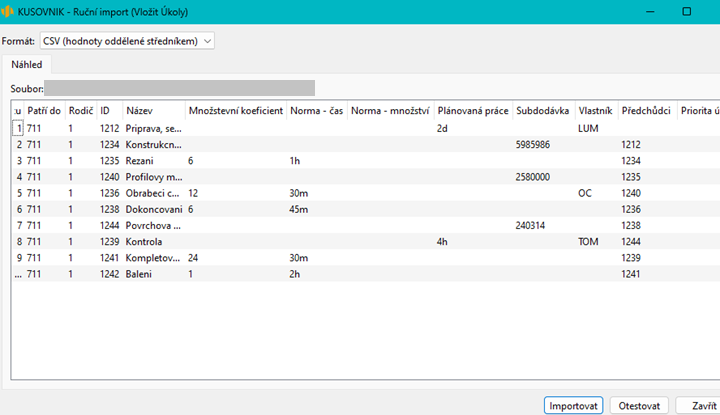

Import kusovníků

Jestliže máte z jiných zdrojů, například z konstrukční dokumentace, k dispozici kusovník, tedy rozpis materiálu a operací potřebných k výrobě finálního výrobku, můžete ho naimportovat do Instant Teamu a použít jako základ plánu výrobního projektu. Pro snadné vytváření výrobních plánů na základě kusovníků je v aplikaci předpřipraven importní předpis, který položky kusovníku naimportuje jako úkoly výrobního projektu.

Instant Team při importu očekává soubor ve formátu csv. Sloupce importního souboru je třeba namapovat na pole (v tomto pořadí): Patří do, Rodič, ID, Název, Množstevní koeficient, Norma –čas, Norma –množství, Subdodávka, Vlastník, Předchůdci a Priorita úkolu.

U vybraných sloupců je definováno, jakým způsobem jsou při importu hodnoty polí dosazovány. Předchůdce a rodiče úkolů systém dohledává mezi záznamy v importním souboru. Jako hodnota ve sloupci Předchůdce je proto očekáváno ID odpovídajícího záznamu ze souboru, jako hodnota ve sloupci Rodič je očekávána hloubka úrovně osnovy (rodičem bude nejbližší předcházející úkol s nižší hloubkou osnovy).

Hodnoty sloupců Patří do, Vlastník a Subdodávka jsou dohledávány mezi záznamy databází Instant Teamu. Jako hodnota ve sloupci Patří do je očekáváno číslo projektu, do kterého chcete obsah kusovníku přenést, ve sloupci Vlastník je očekávána zkratka označení zdroje, který má na úkolu pracovat.

Položky kusovníku mohou odpovídat různým druhům úkolů – běžným úkolům, výrobním úkolům s normami, kooperacím či subdodávkám materiálu. Aby byly druhy úkolů při importu správně identifikovány, vyplňte pro běžné úkoly hodnotu ve sloupci Plánovaná práce, pro výrobní úkoly hodnoty ve sloupcích Množstevní koeficient a Norma-čas nebo Norma-množství. U úkolů odpovídajícím subdodávkám typu kooperace je ve sloupci Subdodávka očekáváno zákaznické číslo společnosti, která subdodávku zajišťuje, pro materiálové subdodávky pak objednávkové číslo produktu, který má být dodán.

Před spuštěním importu proto zkontrolujte, zda máte v aplikaci vytvořen výrobní projekt se stejným číslem jako je hodnota ve sloupci Patří do v importním souboru, a zda se zkratky zdrojů (viz kapitola 19, sekce Správa zdrojů), zákaznická čísla společností (viz kapitola 21, sekce Dodavatelské společnosti) a objednací čísla produktů (viz kapitola 27, sekce Vytvoření nového produktu) shodují s hodnotami uvedenými v importním souboru.

Jsou-li výše uvedené podmínky splněny, může uživatel uvedený jako vedoucí projektu, do něhož chcete kusovník naimportovat, pomocí nabídky Záznam/Importovat/KUSOVNIK... zahájit import. Podrobný popis, jak při importu postupovat, naleznete v kapitole 10, sekce Spuštění importu.

Import kusovníku do šablony výrobního projektu

Používáte-li kusovník opakovaně pro pravidelnou výrobu, může ho správce pracovní skupiny naimportovat do šablony výrobního projektu a vytvořit z něj strukturu šablony výrobního projektu.

K importu položek kusovníku jako úkolů šablony výrobního projektu slouží nabídka Záznam/Importovat/KUSOVNIK-SABLONA... Při importu postupujte obdobně jako při importu kusovníků do samotných výrobních projektů, s tím rozdílem, že importní soubor pro import do šablony není namapován na pole Patří do, ale na pole Šablona projektu (jako hodnota je očekáván název šablony projektu).

60 dní přehled o všech termínech, kapacitách, vstupech i výstupech o každém projektu a úplně zadarmo.

Všechna práva vyhrazena, Vytvořila eBRÁNA Ochrana údajů